Для производства безопасного и эффективного топлива необходимо соблюсти процедуру, благодаря которой продукция получит нужные свойства: достаточную плотность, уровень влажности и теплотворную способность. На одном из этапов используется пресс для опилок. Чтобы получить на выходе нужный вид топлива – брикеты, следует правильно выбрать станок. Важно разобраться в конструкции этого прибора и в случае, когда планируется его самостоятельное изготовление.

Для чего требуется пресс для опилок. Основные функции

Прессование – основной агрегат при производстве твердого топлива, т. к. это позволяет уплотнить используемое сырье. Благодаря такому процессу повышается плотность продукции, возрастает и ее способность отдавать тепло. По основным параметрам брикеты сходны с дровами из дерева, но они легче, более эффективны при отоплении. Если пропустить этап прессования, не удастся получить твердотопливные бруски.

Отходы, которые используются в качестве сырья (древесные, растительные остатки, навоз, торф, солома, угольная крошка), так и останутся невостребованным мусором.

Если же отходы измельчить, подвергнуть действию давления при повышении температуры и в обычных условиях, можно за короткий срок и без особой подготовки получить эффективное топливо. Основной функцией пресса является уплотнение сырья. Но изначально целью являлось не повышение плотности, а создание условий для выделения лигнина. Это природное вещество, благодаря которому появляется возможность связать отдельные фракции сыпучей массы измельченных отходов. Это позволяет избежать применения синтетических добавок. Как результат, на выходе получают полностью экологичный продукт.

Оборудование разных видов позволяет создать уровень давления в пределах 500-1000 бар, что зависит от конструкции и функцией оборудования.

Преимущества, недостатки применения пресса-гранулятора для брикета

Применение агрегата для уплотнения отходов, чтобы производить твердотопливные бруски, имеет ряд тонкостей. Прежде, чем выбрать направление для развития бизнеса, нужно больше узнать о нем. Преимущества и недостатки пресса/гранулятора опилок (часто эти приборы являются узлами одного механизма):

| Положительные качества | Недостатки |

|---|---|

| Универсальность – через пресс можно пропустить любое сырье, но чаще используют опилки | Стоимость часто завышена, однако можно найти б/у технику |

| Простота применения – пресс-форма оснащена поршнем | Если пресс механический, придется прилагать физические усилия |

| Уровень шума незначительный | Небольшая производительность, когда речь о механических станках |

| Высокая скорость работы, особенно если речь об автоматических агрегатах |

Какие основные требования к используемому сырью

Перед применением гранулятора для опилок и прочих отходов изучают не только технологию изготовления, но и параметры компонентов материала. Что могут требовать производители брикетов в отношении качества сырья, основные параметры:

- размеры стружки: допустимо использовать фракции до 20 мм длиной, для сравнения пеллеты изготавливаются из более мелких частиц, но и для производства брикетов тоже возможна отправка сырья на дополнительное дробление, тогда толщина и диаметр фракций будет намного меньше;

- влажность: допустимо применять материал, содержащий не более 10-12% влаги, причем по мере производства брикетов этот параметр регулируется;

- чистота и отсутствие мелкого мусора: при использовании твердого топлива обращают внимание на его качество – чем больше пыли и мусора остается в мешке, где хранится продукция, тем хуже используемое сырье для ее производства.

Основные технические характеристики брикета

Когда выбирается топливо твердой структуры, ключевыми критериями при этом являются технические характеристики:

- теплоотдача, кВт/кг – параметр, позволяющий понять, насколько эффективным будет применение брикетов для отопления объекта, значение меняется в зависимости от компонентов твердотопливного материала и может составить 4,5-7,55, более высокий показатель у изделий из крошки каменного угля и древесины;

- влажность – брикетирование проводится путем измельчения, прессования и контроля увлажнения сырья, в норме показатель параметра составляет 10-12%, но некоторые изделия содержат больше влаги, например, торфяные;

- зольность – один из главных параметров, позволяющих определить качество сгорания материала, например, при производстве гранул из опилок, а также брикетов получают продукцию, которая сгорает почти без остатка – зольность менее 1%, соломенные изделия, как и твердотопливные бруски из шелухи зерна, уступают по данному параметру – зольность составляет до 5%, хуже продукция из торфа и крошки угля (10-30%).

Процесс производства – на каком этапе задействуют пресс-гранулятор для опилок

Технология изготовления брикетов условно делится на целый ряд этапов, на каждом применяется разное оборудование:

- сушка сырья – достигается величина параметра в пределах нормы, что позволит применять в дальнейшем такие брикеты для отопления объектов, например, более влажная продукция хуже горит, процент зольности выше, а слишком сухое сырье для изготовления брусков не позволит спрессовать сырье;

- многоэтапная дробилка – когда масса попадает в измельчитель, сначала на выходе получают материал, содержащий более крупные фракции, с каждым последующим повторением этой процедуры качество сырья становится лучше;

- мощный пресс и гранулятор – эти узлы часто объединяются, в результате при прохождении массы под давлением поршня она в итоге оказывается на матрице с отверстиями – это основной процесс производства брикетов и пеллет, определяющий параметры продукции на выходе;

- теплогенератор и обдувочное оборудование – техника этих категорий позволяет досушить брикеты, если уровень влажности выше требуемой величины;

- система увлажнения позволяет контролировать содержание влаги в составе продукции, если сырье характеризуется минимальным уровнем влажности, это может изменить путем орошения водой или обработки паром;

- упаковочный станок применяется на последнем этапе.

Как видно, пресс задействуется на середине производственного процесса, является основным. Ключевые этапы обеспечивают возможность подготовить сырье к изготовлению брикетов, а также привести их параметры в норму после окончания технологического процесса. Когда сырье попадает в пресс, здесь происходит сжимание фракций материала, выделение лигнина и схватывание до образования единой массы, которая не будет крошиться.

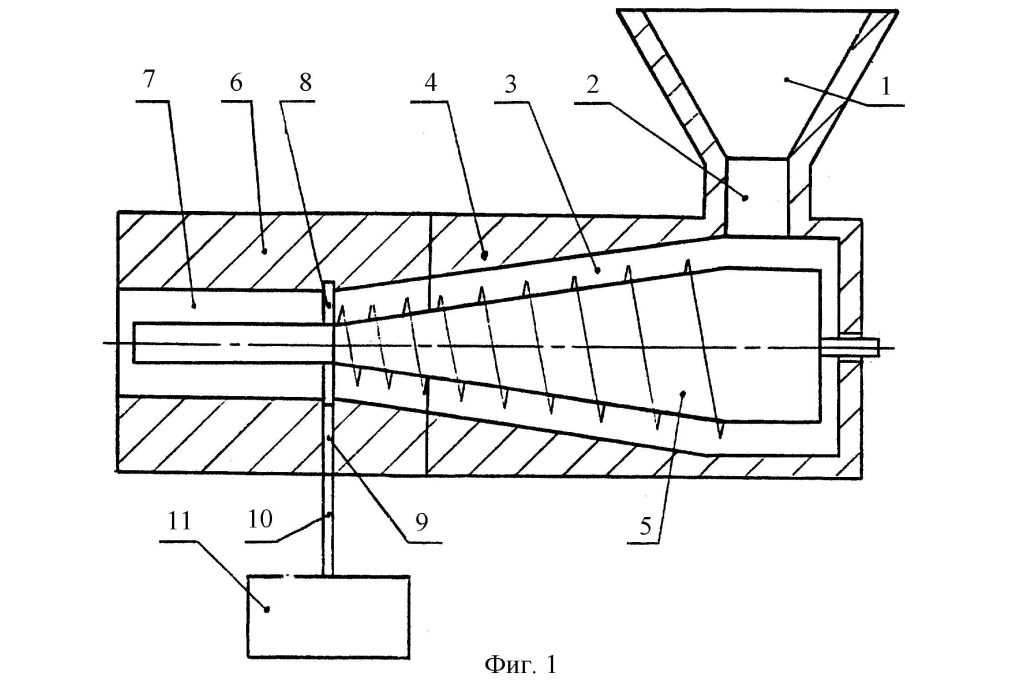

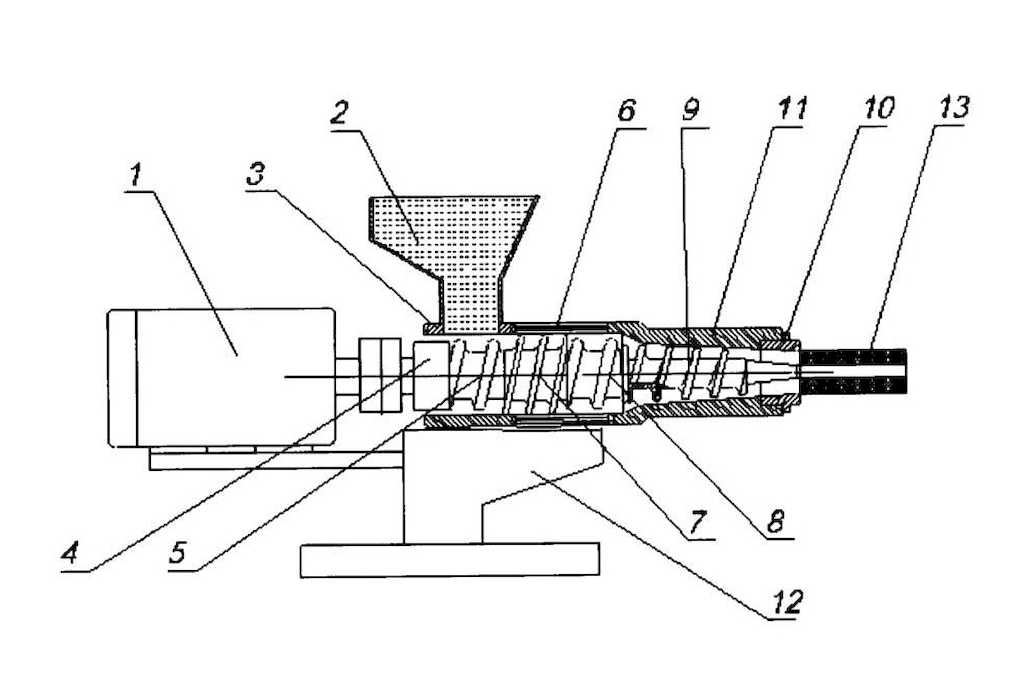

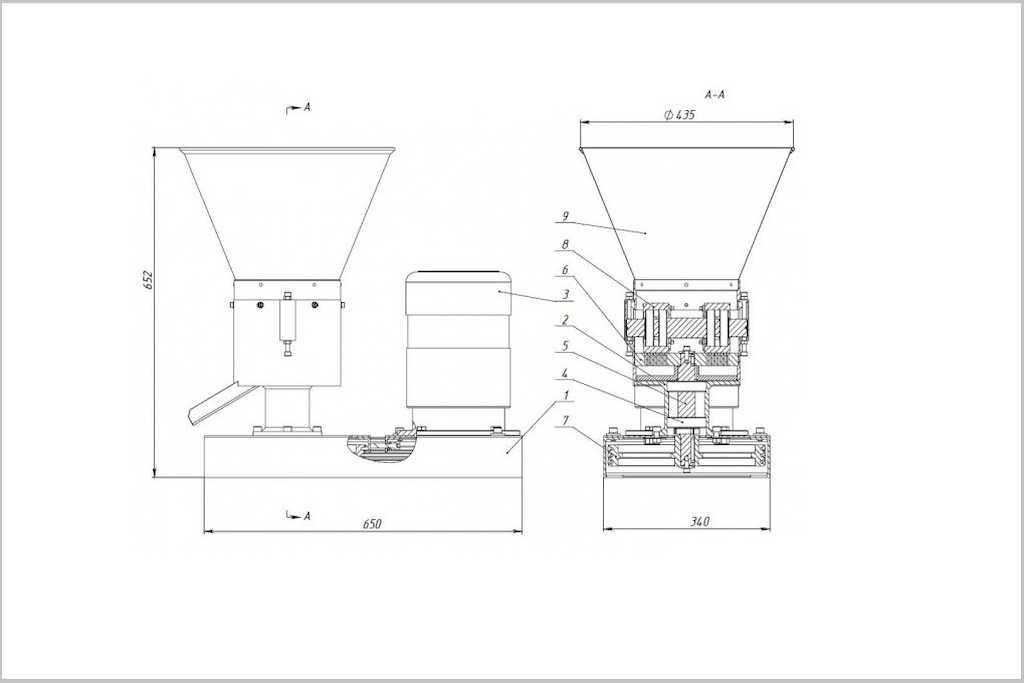

Изучение схем и чертежей пресса. Примеры и фотосхемы

Обзор трех возможных вариантов изготовления пресса для топливных брикетов

Когда планируется изготовление пресса для топливных брикетов своими руками, рассматривают разные виды агрегатов: с приводом, механические и др. Но при беглом осмотре чертежей, схем сложно сделать выбор станка для прессования древесной стружки. Нужно подробнее изучить разные варианты:

- Гидравлический пресс: обойдется сравнительно недорого, отличается качеством, прочностью, но при эксплуатации часто оказывается, что топливные брикеты характеризуются малой плотностью, что негативно сказывается на теплотворной способности.

- Шнековый – встречается механический и электрический вариант, такой пресс стоит дороже, с его помощью можно изготовить прочные и плотные брикеты.

- Ударно-механический. Пресс этой группы стоит недорого, а продукция отличается средними характеристиками, что способствует росту популярности устройства, но при его эксплуатации нужно прилагать больше усилий. По принципу работы напоминает перфоратор.

- Пресс-гранулятор опилок – популярный станок, выполняет сразу 2 функции – проталкивает массу и способствует формированию брикетов из опилок.

Какие существуют способы изготовления самодельного пресса:

- станок с нуля: придется варить основу, которая представляет собой рычажный механизм, он должен быть соединен с перфорированной емкостью, дно которой совмещено с матрицей, это ручной мини-пресс, но он позволяет изготавливать малые объемы брикетов из-за низкой производительности и необходимости прилагать много усилий, чтобы оказать нужное давление на рычаг;

- создание устройства, на основе ранее созданного или купленного приводного механизма: в основе конструкции лежит гидравлический пресс или домкрат, также предусматривают пуансон и матрицу, у последней должно быть съемное дно, чтобы можно было достать сформованную прессованную массу;

- высокопроизводительный пресс: к этой группе относятся шнековые и ударно-механические конструкции, чтобы создать их, потребуется использовать специальное оборудование и дорогие материалы, что может свести на нет стремление изготовить станок с минимальными затратами и начать развивать свой бизнес по переработке опилок.

Необходимые инструменты, материалы

Чтобы изготовить пресс для брикетов своими руками, подготавливают всё, что необходимо для выполнения работ в домашних условиях:

- уголки из металла;

- стальной лист;

- стандартный крепеж;

- шпильки;

- профильная труба;

- шуруповерт;

- сверла и коронки для изготовления отверстий разных размеров;

- кондуктор;

- аппарат для сварки, сопутствующие предметы, включая маску хамелеона;

- шлифовальный станок;

- ленточная пила;

- штангенциркуль.

Расчет параметров пресса

Недостаточно просто подготовить все материалы и оборудование для дальнейшей работы. Важно понять, какие брикеты может сделать изготовленный станок. Для этого используют систему расчетов:

- площадь сечения формы пресса– S, см2;

- оказываемое поршнем давление – u, кгс;

- удельное давление на массу – р, кгс/см2.

Существует формула, объединяющая их:

Р=u/s.

При этом считается, что удельное давление составляет 150 кгс/см2. Необходимо узнать, какой мощью будет характеризоваться выбранный силовой механизм. Например, гидравлический домкрат оказывает воздействие с силой 10 тонн. Можно получить:

S=u/p = 10000/150=67 см2.

Соответственно, площадь сечения пресс-формы будет равна этому значению, благодаря ему определяют размеры – длину стороны или диаметр (составит 80 или 90 мм). Формула для определения длины формованного изделия из соломы:

L=h* (q1/q2),

где h – высота пресс-формы;

q1 – плотность массы исходного сырья;

q2 – плотность брикетированного изделия.

Какие детали чаще всего используются для изготовления разных видов пресса для опилок

Существуют разные виды оборудования для обработки сырья и получения брикетов. Соответственно, конструкция будет отличаться. Но можно условно разделить агрегаты на 2 группы: автоматические, механические. Каждая из них содержит несколько ключевых деталей. Ниже будет представлен перечень важных элементов конструкции прессов разных видов.

Электродвигатель 4 кВт

Подбирается с учетом мощности. Это обусловлено тем, что мотор должен обеспечивать достаточное усилие в работе пресса. Электродвигатель мощностью 4 кВт является достаточным для изготовления гидравлического пресса средней производительности. Обеспечиваемое давление при этом зависит от параметров насоса. Есть возможность получить 16 МПа, что позволит добиться усилия, равного 3,8 тонны.

Маслонасос НШ 10

Является частью гидравлического пресса, выбирается с учетом параметров двигателя. Важно обратить внимание на мощность последнего. Для значения данного параметра, равного 4 кВт, достаточно маслонасоса типа НШ 10. Если рассматривать вариант НШ 50, то нагрузка на двигатель будет критической, пресс работать не сможет.

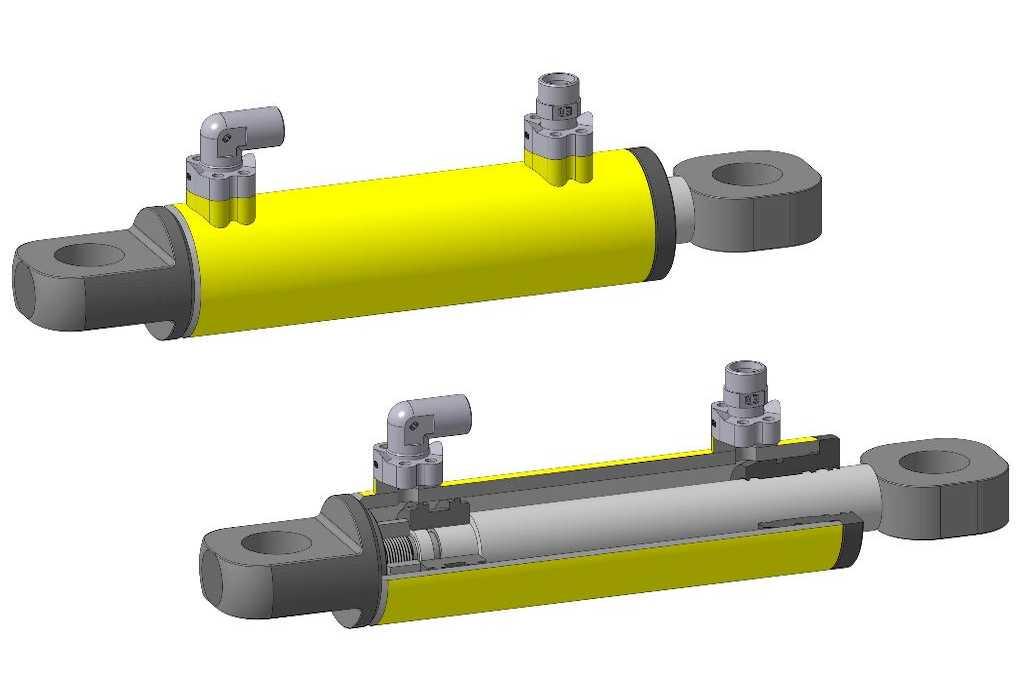

Гидроцилиндр и гидрораспылитель

Рабочая жидкость (масло) из насоса с помощью гидрораспылителя поступает в полости гидроцилиндра (поршневую или штоковую), тем самым приводится в движение шток. Для нормального функционирования пресса необходимо предусмотреть дополнительные детали. В частности, потребуется бак для приемки готовых продуктов. Для продвижения рабочей жидкости используются шланги, выдерживающие высокое давление.

Станина

Представляет собой основу конструкции. На нее оказывается основное давление. Эта деталь является частью механического пресса. На станину крепят все другие детали.

Пуансон

Так называется деталь, оказывающая давление на массу, которая поступает в приемную камеру пресса. Пуансон используется наряду с матрицей, что позволяет продвигать сырье, а на выходе получать готовую продукцию нужной формы. Это часть механического пресса.

Матрица

Деталь конструкции содержит отверстия нужного размера, через которые проходит готовая масса для изготовления брусков. Матрица составляет одну из основных частей различных конструкций, содержащих пресс, включая гранулятор.

Рабочий узел – шнек

Шнековый механизм – считается самым распространенным. Он устроен просто, при эксплуатации не требуется особых навыков. Шнек доставляет массу от пуансона до матрицы, существуют также пресс-форма-шнек, она объединяет в себе пресс и шнек – состоит из оси и утолщенных винтовых лопастей.

Процесс создания пресса для опилок. Пошаговая инструкция

Учитывая, что одним из доступных является гидравлический механизм, можно постараться сделать бытовой ручной пресс для брикетов своими руками:

- Двигатель соединяется с маслонасосом, для этого используют самодельный переходник. В основе механизма – двигатель мощностью 4 кВт. Все элементы устанавливаются на металлическую раму. Здесь же должен находиться двигатель и маслонасос, для соединения используется переходник. Конструкция крупногабаритная, поэтому рама должна быть оснащена колесной парой с одной стороны.

- Маслонасос через гидрораспределитель подключается к гидроцилиндру. Этот узел соединяется также со штоком, который свободным концом оказывает давление на опилки.

- Насос должен быть связан с баком для масла, что позволит обеспечить непрерывную работу агрегата. Масло можно добавлять по мере необходимости. Еще одна функция бака – слив обратки из гидроцилиндра.

- Связывается с системой рычагов и штоком переключатель гидрораспределитель – такой способ позволяет усовершенствовать конструкцию, т. к. обычный станок переводит шток из одного положения в другое при переключении гидрораспределителя. Чтобы улучшить его работу, используют концевики, они будут способствовать переключению рычагов с помощью пружины. Для этого также нужно, чтобы шток дошел до конца.

Можно ли с помощью самодельного пресса начать бизнес – отзывы пользователей, которые начали вести свой частный бизнес

Я владею небольшой фирмой по производству топлива. Начинал с пеллет, поставлял их в качестве наполнителя для кошачьих туалетов и отопления объектов. Но высший смысл деятельности был именно в поставке топлива. Пришлось дать себе время, т. к. прибыль и объемы поставок возросли не сразу. Я купил б/у оборудование, т. к. цена новых станков для меня в то время была слишком большой. Теперь я постепенно заменяю старые станки новыми, сосредоточился на производстве изделий из опилок.

Когда начинал бизнес, использовал самодельный пресс-гранулятор для опилок. Это был небольшой агрегат малой производительности. Примером при его создании служил готовый механический пресс, который я увидел в магазине. Купить его я пока не мог, а бизнес хотел развивать. Решил подкрепить дело производством качественного твердого топлива из опилок. Это и помогло найти своих клиентов. Но механический пресс не позволяет автоматизировать работу, поэтому советую сразу начинать хотя бы с гидравлики.

Когда занялся разработкой станка для прессования опилок, мало что знал о такой технике, но у меня был опыт создания простого оборудования другого типа, поэтому я решил попробовать. Только дело не пошло, я купил слишком мощный маслонасос и слабый двигатель. Еще важно учитывать параметры гидроцилиндра. Эти 3 составляющие, позволяют сделать рабочий пресс.

Вопрос-ответ

Нужно ли ухаживать за самодельным прессом?

Что добавляют в брикеты, чтобы они были более прочными?

Сколько на выходе брикетов может дать самодельный пресс?

Как пресс законсервировать в зимнее время?

Будет ли производство пеллет рентабельным для малого бизнеса?

Как создать самодельный гидравлический пресс для брикетов из опилок в домашних условиях? Насколько дорого приобрести заводской вариант?

Видеоролик: как сделать пресс для производства брикетов своими руками

Рекомендации специалиста по совершенствованию работы пресса для опилок